Qual é a sua história? Conclusões dos jornalistas juniores

20 anos em produção:

Plásticos reciclados suficientemente excelentes para os especialistas em áudio

09/01/2022

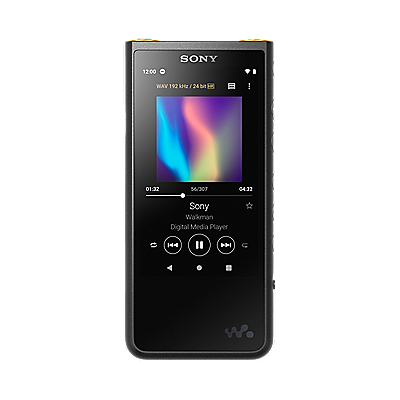

Há 20 anos, em 2002, foi utilizado plástico de origem vegetal pela primeira vez na produção do Walkman®, um produto lendário, bem conhecido da Sony.

Uma das pessoas responsáveis pela introdução deste material no mercado foi Yuko Fujihira, da Sony Corporation (SEC). Desde que ingressou na empresa, tem estado continuamente envolvida no desenvolvimento de materiais inovadores e únicos. Em 2019, integrou a equipa que desenvolveu o novo "plástico reciclado de qualidade sonora" para produtos de áudio doméstico. Yuko afirma que criar um material com propriedades sonoras excecionais e credenciais ambientais foi um dos seus maiores desafios de desenvolvimento.

A Yuko juntou-se nesta entrevista a Mariko Kobayashi, que está envolvida nas aquisições da SEC e que também tem uma formação científica. Mariko estava ansiosa por saber mais sobre o entusiasmo da Yuko pela utilização expansiva do plástico reciclado, bem como sobre a história que culminou no respetivo desenvolvimento.

A colocar as questões!

Mariko Kobayashi

Facultar respostas!

Yuko Fujihira

Introdução do plástico de origem vegetal para o Walkman há 20 anos

[Kobayashi]

Yuko, como alguém que tem estado continuamente na vanguarda da investigação e do desenvolvimento na Sony desde que entrou para a empresa em 1999, és uma verdadeira inspiração para mim. Tal como tu, também eu tenho uma formação científica, por isso espero realmente poder seguir as tuas pisadas.

[Fujihira]

Obrigada! Quando nos conhecemos, partilhaste muito sobre o teu trabalho no Centro de Aprovisionamento, por isso, hoje, pergunta-me tudo o que quiseres.

[Kobayashi]

Dedicaste-te inicialmente à investigação e ao desenvolvimento no Departamento de Tecnologias Ambientais, certo?

[Fujihira]

Exato! Quando entrei para a empresa, a Sony estava apenas a começar a desenvolver plástico de origem vegetal, pelo que foi nisso que em envolvi desde o início.

Atualmente, em todo o mundo, assistimos a uma concentração de esforços para reduzir a utilização de plásticos derivados do petróleo, com as palhinhas de plástico a serem substituídas por palhinhas de papel e os supermercados a cobrarem aos clientes pelos sacos de plástico, por exemplo. Em 1999, poder-se-ia dizer que estávamos a viver o primeiro "boom ambiental", com as pessoas a prestarem mais atenção às questões ambientais. Mas, mesmo antes de as iniciativas relacionadas com o ambiente se tornarem uma "realidade", a Sony já se concentrava no desenvolvimento de materiais originais que não prejudicassem o ambiente. Graças a este espírito pioneiro, conseguimos criar produtos com plástico de origem vegetal antes de outras empresas.

[Kobayashi]

O plástico de origem vegetal foi utilizado pela primeira vez em 2002, e fiquei surpreendida por saber que os primeiros produtos a utilizar este material foram os leitores de DVD e o Walkman. O Walkman é um dos produtos emblemáticos da Sony—isso criou-vos algum obstáculo interno adicional?

[Fujihira]

Bem, deparámo-nos com alguns desafios... (risos). O plástico que utilizámos no Walkman era um plástico à base de ácido poliláctico feito de milho. O meu diretor e eu estávamos determinados a que, para tornar este projeto significativo, pudéssemos chamar-lhe plástico de origem vegetal com orgulho e sem reservas, pelo que nos concentrámos em alcançar uma proporção de conteúdo de origem vegetal de, pelo menos, 51%.

Foi o primeiro projeto de desenvolvimento que me foi atribuído e fiquei muito feliz quando o comercializámos com sucesso.

Um dos pontos fracos do ácido poliláctico nos plásticos de origem vegetal é que não é tão resistente ao calor e à humidade como os plásticos derivados do petróleo. Precisávamos, portanto, de controlar a biodegradabilidade inerente. Era essencial manter a resistência do material durante a utilização e, para isso, considerámos uma série de modificações.

[Kobayashi]

Para algo como um Walkman, que é utilizado em movimento, é realmente necessário que o plástico seja resistente e duradouro, não é?

[Fujihira]

Precisamente. O produto seguinte que tentámos desenvolver foi um leitor de DVD, e também aí tivemos de superar imensos problemas. Para além do desempenho básico, os componentes internos tinham de ser resistentes às chamas, pelo que tivemos de enfrentar muitos desafios, como adicionar propriedades retardadoras de chama e garantir um baixo impacto ambiental.

Transferir-se para uma divisão comercial depois de experimentar a alegria do desenvolvimento colaborativo de produtos; Criar som com qualidade de cinema com plástico reciclado

[Fujihira]

Infelizmente, houve também problemas de processamento com o plástico de origem vegetal, pelo que foi difícil continuar a fabricar os produtos.

Mesmo assim, nunca esquecerei as minhas experiências dessa altura. A colaboração com a equipa de design e do restante pessoal de outros departamentos contribui para o entusiasmo em conceber produtos e incentivou-me ir ainda mais longe. Depois, em 2013, fui transferida para a equipa de desenvolvimento de materiais de áudio da unidade comercial de áudio. O primeiro produto em que trabalhei foi o Walkman, pelo que já sentia uma ligação com os meus colegas dos departamentos relacionados com o áudio.

[Kobayashi]

Quando se passa de um laboratório de investigação para uma divisão comercial, imagino que haja uma grande diferença na cultura de trabalho. Isso foi um desafio para ti?

[Fujihira]

Fiquei surpreendida com a rapidez de desenvolvimento e também com os prazos apertados. No laboratório de investigação, podíamos concentrar-nos num único tema durante um longo período, mas na divisão comercial temos de produzir resultados num determinado período de tempo. Também fiquei a perceber como é importante tentar reduzir os custos inerentes ao processo de criação de um novo produto. Na divisão comercial, quase todos os dias surge algum tipo de desafio, e é muito estimulante estar num ambiente onde todos são profissionais em resolver problemas e procuram sempre soluções com uma atitude positiva.

[Kobayashi]

Ouvi dizer que, na divisão comercial de áudio, todos trabalharam para superar desafios relacionados com a qualidade do som produzido por materiais reciclados, para que pudessem ser utilizados em produtos de áudio doméstico.

[Fujihira]

Sim, e hoje trouxe comigo uma amostra das matérias-primas que utilizamos nos nossos materiais reciclados. Fica à vontade—podes pegar e sentir o toque.

[Kobayashi]

Uau, são tão coloridas! Muito brilhantes e lindas.

[Fujihira]

As matérias-primas são transparentes ou azuis. As transparentes são de discos e as azuis de garrafas de água utilizadas em dispensadores de água. Lavamos os produtos recolhidos, removemos todas as películas e revestimentos dos discos e transformamos as matérias-primas nestes flocos.

Os grãos rosa, pretos e brancos são péletes de plástico prontos a utilizar. As matérias-primas recicladas são combinadas com materiais plásticos virgens e retardadores de chama para criar estes péletes que podem ser facilmente utilizados em produtos.

[Kobayashi]

Os produtos de áudio existem em muitas cores diferentes, por isso, suponho que seja necessário preparar uma grande variedade?

[Fujihira]

Os materiais reciclados são difíceis de gerir em termos de cores. Por exemplo, se aplicarmos uma cor branca, há sempre a possibilidade de aparecerem manchas pretas que podem resultar de materiais estranhos misturados durante a reciclagem. Por isso a cor padrão é o preto. No entanto, temos alguns protótipos de produtos para os quais tentámos aceitar o desafio de adicionar alguma cor.

[Kobayashi]

Uau, uma amostra inédita. O que é essa coisa preta parecida com uma placa que trouxeste contigo?

[Fujihira]

É o painel traseiro de um subwoofer que é utilizado em combinação com uma barra de som Sony. Trata-se de um protótipo feito de materiais reciclados, mas o produto já está efetivamente disponível para compra.

Dos vários equipamentos de áudio que oferecemos, a barra de som destina-se, especificamente, a proporcionar um som com qualidade de cinema em sua casa. Ao desenvolver um material reciclado para a mesma, um dos principais desafios que enfrentámos foi o de igualar ou superar a qualidade de som do plástico que utilizamos atualmente.

[Kobayashi]

Quando se está a tentar produzir um som da mais alta qualidade, imagino que todos os obstáculos ao desenvolvimento sejam um desafio, independentemente de se estar a utilizar materiais reciclados.

[Fujihira]

Sim, porque quando se começa a mudar os materiais dos componentes, a qualidade do som também muda. Em particular, tenho a sensação de que, quando ingressei na equipa de som, havia preocupações sobre a qualidade de som dos materiais reciclados. Para superar essas preocupações, aceitámos todos os conselhos que recebemos de especialistas em som sobre clareza, ressonância, etc., e incorporámo-los nos materiais e na respetiva composição.

[Kobayashi]

Nos meus tempos de estudante, estive envolvida num projeto de investigação em pequena escala para sintetizar e avaliar materiais inorgânicos, por isso posso imaginar as dificuldades que o teu projeto enfrentou. É de facto um trabalho difícil desenvolver um novo material e garantir que pode ser produzido em massa e utilizado em produtos, tendo também em conta os custos, não é?

[Fujihira]

Sim, e mesmo depois de se ter desenvolvido algo, se ninguém o quiser utilizar, então todo o processo não passa de um projeto de vaidade pessoal. Senti realmente a importância de comunicar com membros de outras divisões para compreender o mais rapidamente possível o que pretendem e, em seguida, trabalhar para partilhar com precisão os pormenores do processo de desenvolvimento.

Lições de 20 anos de desenvolvimento: A importância de um local de trabalho desafiante e estimulante

[Kobayashi]

Atualmente, quando os clientes e outras entidades externas avaliam uma empresa, prestam especial atenção à forma como a empresa gere responsavelmente a sua cadeia de abastecimento e à forma como promove a sustentabilidade. No Centro de Aprovisionamento, quando selecionamos empresas parceiras, um dos critérios básicos que verificamos é se a empresa inclui essa perspetiva. Penso que o facto de a Sony ter introduzido o plástico reciclado em tantos produtos mostra ao mundo o quanto nos dedicamos às questões ambientais.

[Fujihira]

Na Sony, nunca nos esquecemos de que, no processo de fabrico dos produtos, utilizamos os recursos e a energia do planeta Terra.

A Sony possui uma série de tecnologias únicas que cativaram a atenção das pessoas, como o plástico reciclado SORPLAS™ e também o Triporous™,* um material de carbono poroso concebido a partir de cascas de arroz. O desenvolvimento destes materiais começou efetivamente na década de 2000. Foram desenvolvidos pelo meu departamento anterior, o Departamento de Tecnologias Ambientais, e

Alegra-me sabe que, após um período de desenvolvimento tão longo, foram adotados para produtos dentro e fora da Sony.

Estou muito impressionada com a persistência dos meus colegas e sinto realmente que a Sony proporciona um ambiente de trabalho desafiante e estimulante.

Embora os materiais plásticos tendam a ser vistos de forma negativa, a sua produção é pouco dispendiosa e oferecem uma capacidade de processamento e praticidade excecionais. Por isso acredito que devem existir formas sustentáveis de os plásticos continuarem a fazer parte do nosso quotidiano. Ao mesmo tempo, a questão dos plásticos marinhos continua a agravar-se e temos de trabalhar à escala global para criar um sistema de recolha e reciclagem que evite a deposição descuidada e prejudicial de plásticos.

Pessoalmente, o meu objetivo é desenvolver mais tecnologias capazes de contribuir para a resolução de problemas ambientais e, ao fazê-lo, garantir que sejam integradas iniciativas de sustentabilidade no futuro. Também quero envolver-me em investigação que ainda ninguém tenha analisado e aceitar continuamente novos desafios.

Conclusões da perspetiva de uma jornalista júnior

Criar confiança através de uma comunicação rápida e precisa

Tenho muitas negociações com pessoas fora da empresa e o meu desafio é certificar-me de que me exprimo com cuidado e eficácia para que nos possam compreender melhor. Fiquei muito inspirada pela história da Yuko sobre a importância de comunicar de forma "rápida e precisa" e de criar confiança para garantir que o desenvolvimento não acaba por ser apenas um projeto de vaidade pessoal.

O fracasso é inevitável no desenvolvimento de materiais

O desenvolvimento de materiais pode ser um fluxo contínuo de problemas aparentemente impossíveis. Quando perguntei à Yuko como mantinha a motivação quando ficava bloqueada, a sua resposta foi: "Há tanta investigação que nunca viu a luz do dia, por isso não fico desanimada, mesmo quando falho. Se continuarmos a trabalhar em algo, acabamos por chegar lá." Apercebi-me de que foram os seus 20 anos de progresso passo a passo que acabaram por conduzir à expansão da utilização de plástico reciclado.

As empresas com tecnologias têm uma responsabilidade para com a sociedade

No futuro, senti que a forma como uma empresa aborda as questões ambientais tornar-se-á uma medida do seu valor. Até à data, as pessoas desenvolveram tecnologias para implementar no seu dia a dia e esse processo teve um impacto no ambiente natural do planeta. Agora, porém, podemos utilizar o poder da tecnologia para reduzir o impacto ambiental. Fiquei com a verdadeira sensação de que empresas como a Sony, que possuem várias capacidades tecnológicas, têm uma grande responsabilidade a esse respeito.

* Triporous é um novo material feito a partir de cascas de arroz, sendo que são produzidos mais de 100 milhões de toneladas por ano em todo o mundo. Graças à sua microestrutura patenteada única, o Triporous oferece potenciais aplicações numa vasta área de campos, como a purificação da água e do ar.

Para saber mais sobre os plásticos reciclados em que Yuko esteve envolvida e o seu trabalho na barra de som HT-S400, visite: A sustentabilidade parece excelente

Os auscultadores WH-1000XM5 e os auriculares LinkBuds da Sony também utilizam um plástico reciclado exclusivo. Saiba mais em: Ampla consideração pelo ambiente

Texto: Airi Tanabe Fotografia: Kiara Iizuka

[Ambiente] [#Criatividade] [#Tecnologia] [#Colaboração]